مقدمه:نمونه اولیه و ساخت PCB HDI- انقلابی در صنعت خودرو و الکترونیک EV

در صنایع رو به رشد خودرو و وسایل نقلیه الکتریکی، تقاضا برای قطعات الکترونیکی با کارایی بالا، قابل اعتماد و فشرده همچنان رو به افزایش است. به عنوان یک مهندس PCB HDI با بیش از 15 سال تجربه در این زمینه پویا، شاهد پیشرفت های قابل توجهی بوده ام که صنعت را تغییر داده است. فناوری اتصال متقابل با چگالی بالا (HDI) به یک عامل کلیدی در برآوردن نیازهای سختگیرانه برنامههای کاربردی خودرو و وسایل نقلیه الکتریکی تبدیل شده است و روش طراحی، نمونهسازی و تولید قطعات الکترونیکی را متحول میکند.

از سیستم های متصل به هم که ویژگی های پیشرفته کمک راننده را کنترل می کنند تا واحدهای مدیریت نیرو در خودروهای الکتریکی، PCB های HDI نقش کلیدی در بهینه سازی عملکرد، اندازه و قابلیت اطمینان قطعات الکترونیکی دارند. در این مقاله، ما به جنبههای اساسی نمونهسازی و ساخت HDI PCB میپردازیم و مطالعات موردی موفقی را بررسی میکنیم که بر چالشهای خاص صنعت غلبه کردهاند، و تأثیر تحولآفرین فناوری HDI در بخشهای خودرو و خودروهای الکتریکی را نشان میدهند.

نمونه اولیه PCB HDIو ساخت: رانندگی نوآوری الکترونیک خودرو و وسایل نقلیه الکتریکی

صنایع خودروسازی و وسایل نقلیه الکتریکی به قطعات الکترونیکی نیاز دارند که بتوانند در شرایط محیطی سخت مقاومت کنند، عملکردهای پیشرفتهتری را ارائه دهند و استانداردهای ایمنی سختگیرانه را رعایت کنند و در عین حال مقرونبهصرفه و فشرده باشند. فناوری HDI PCB راه حلی قانعکننده برای این چالشها با فعال کردن چگالی قطعات بالاتر، کاهش تداخل سیگنال و بهبود مدیریت حرارتی فراهم میکند و در نتیجه پایهای محکم برای سیستمهای الکترونیکی قوی و قابل اعتماد در وسایل نقلیه ایجاد میکند.

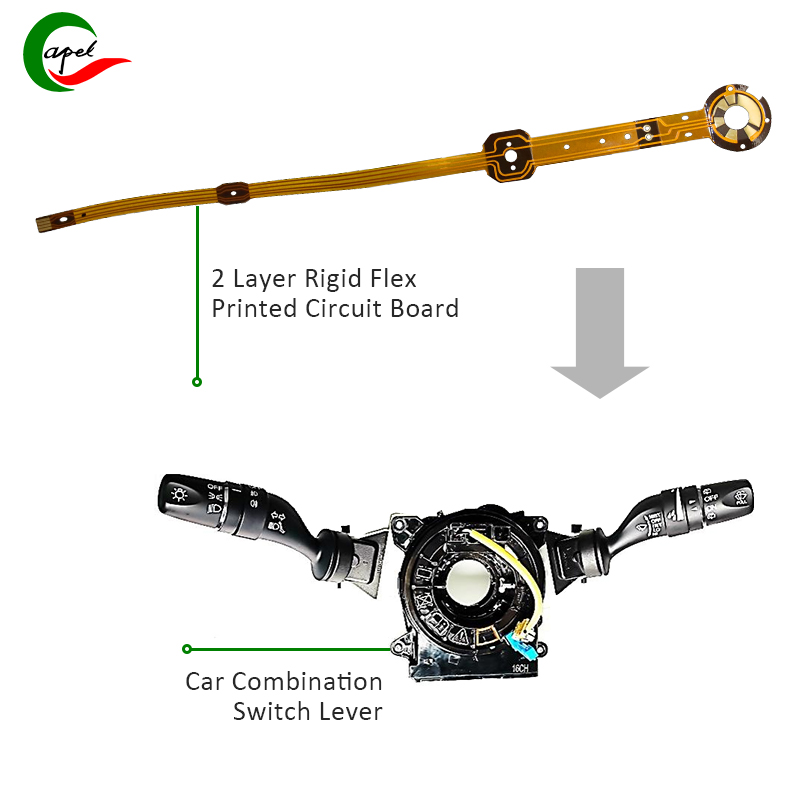

پیشرفت در طراحی و فناوری ساخت PCB HDI باعث افزایش قابل توجه تعداد قطعاتی شده است که می توانند در فضای محدود وسایل نقلیه مدرن قرار گیرند. توانایی HDI PCB برای ترکیب گذرگاههای میکرو، کور و مدفون و مسیریابی با چگالی بالا، توسعه بردهای مدار چند لایه فشرده را بدون به خطر انداختن عملکرد یا قابلیت اطمینان تسهیل میکند.

مطالعه موردی 1: نمونه اولیه PCB HDI و ایجاد یکپارچگی سیگنال و کوچک سازی در کمک راننده پیشرفته

سیستم ها (ADAS)

یکی از چالشهای اصلی در توسعه ADAS نیاز به واحدهای کنترل الکترونیکی فشرده (ECU) است که میتوانند مقادیر زیادی از دادههای حسگر را در زمان واقعی پردازش و انتقال دهند و در عین حال یکپارچگی سیگنال بالا را تضمین کنند. در این مطالعه موردی، یک تولید کننده پیشرو خودرو با تیم ما تماس گرفت تا مشکلات کوچک سازی و یکپارچگی سیگنال را در ECU های ADAS خود حل کند.

با استفاده از فناوری نمونه سازی و ساخت برد مدار HDI پیشرفته، ما قادر به طراحی PCB های HDI چند لایه با میکروویا برای ایجاد اتصالات درونی با چگالی بالا هستیم که به طور قابل توجهی اندازه ECU را بدون به خطر انداختن یکپارچگی سیگنال کاهش می دهد. استفاده از میکروویا نه تنها به افزایش قابلیتهای سیمکشی کمک میکند، بلکه به بهبود مدیریت حرارتی کمک میکند و از عملکرد قابل اعتماد ECU ADAS در محیطهای خشن خودرو اطمینان میدهد.

ادغام موفقیت آمیز فناوری HDI به طور قابل توجهی ردپای ADAS ECU را کاهش می دهد و فضای ارزشمندی را در داخل خودرو آزاد می کند و در عین حال قدرت پردازش و یکپارچگی سیگنال مورد نیاز را حفظ می کند. این مطالعه موردی نقش مهم PCB های HDI را در برآوردن نیازهای کوچک سازی و عملکرد سیستم های الکترونیکی پیشرفته در صنعت خودرو نشان می دهد.

مطالعه موردی 2: نمونه اولیه و تولید PCB HDI، چگالی توان بالا و مدیریت حرارتی وسیله نقلیه الکتریکی را امکان پذیر می کند

الکترونیک قدرت

وسایل نقلیه الکتریکی نشان دهنده یک تغییر پارادایم در صنعت خودرو هستند، با واحدهای مدیریت انرژی که نقش حیاتی در تضمین تبدیل، توزیع و کنترل انرژی کارآمد دارند. زمانی که یک تولیدکننده پیشرو خودروهای الکتریکی به دنبال افزایش چگالی توان و قابلیتهای مدیریت حرارتی ماژولهای شارژر داخلی خود بود، تیم ما موظف شد راهحلی را ایجاد کند که بتواند تقاضای رو به رشد انرژی را در عین حل مشکلات حرارتی برآورده کند.

با استفاده از فناوری پیشرفته PCB HDI، از جمله vias تعبیه شده و vias حرارتی، ما یک طراحی PCB چند لایه قوی را مهندسی می کنیم که به طور موثر گرمای تولید شده توسط قطعات پرقدرت را دفع می کند و به افزایش مدیریت حرارتی و قابلیت اطمینان کمک می کند. پیادهسازی vias تعبیهشده به بهینهسازی مسیریابی سیگنال کمک میکند و به ماژول شارژر داخلی اجازه میدهد تا توان خروجی بالایی را بدون به خطر انداختن یکپارچگی یا عملکرد برد ارائه دهد.

علاوه بر این، مقاومت در برابر دمای بالا و ویژگی های اتلاف گرمای کارآمد طراحی PCB HDI به طور قابل توجهی چگالی توان ماژول های شارژ داخلی را افزایش می دهد و راه حل فشرده تر و صرفه جویی در انرژی را ممکن می سازد. ادغام موفقیت آمیز فناوری HDI در توسعه الکترونیک قدرت EV نقش حیاتی آن را در حل چالش های تراکم حرارتی و توان رایج در صنعت EV برجسته می کند.

نمونه اولیه PCB HDI و فرآیند ساخت

آینده نمونه سازی و ساخت PCB HDI برای صنعت خودرو و خودروهای برقی

از آنجایی که صنایع خودروسازی و وسایل نقلیه الکتریکی همچنان به پذیرش فناوریها و نوآوریهای پیشرفته ادامه میدهند، نیاز به سیستمهای الکترونیکی پیشرفتهای که عملکرد، قابلیت اطمینان و کوچکسازی بالاتری را در بر میگیرد، ادامه خواهد یافت. انتظار میرود فناوری HDI PCB با توانایی خود برای فعال کردن اتصالات با چگالی بالا، مدیریت حرارتی بهبود یافته و یکپارچگی سیگنال، نقش مهمتری در شکلدهی به آینده الکترونیک خودرو و خودروهای الکتریکی ایفا کند.

پیشرفتهای مداوم در فناوری نمونهسازی و ساخت PCB HDI، همراه با ظهور مواد جدید و روشهای طراحی، فرصتهای هیجانانگیزی را برای بهینهسازی بیشتر عملکرد، قابلیت اطمینان و ساخت قطعات الکترونیکی برای کاربردهای خودرو و وسایل نقلیه الکتریکی فراهم میکند. مهندسان PCB HDI با همکاری نزدیک با شرکای صنعتی و اتخاذ رویکردی فعال برای نوآوری میتوانند به حل چالشهای پیچیده ادامه دهند و پیشرفتهای بیسابقهای را در سیستمهای الکترونیکی برای صنایع خودروسازی و خودروهای الکتریکی ایجاد کنند.

به طور خلاصه، تأثیر تحولآفرین فناوری PCB HDI در صنایع خودروسازی و خودروهای برقی از طریق مطالعات موردی موفقی که توانایی آن را در حل چالشهای خاص صنعت مربوط به کوچکسازی، مدیریت حرارتی و یکپارچگی سیگنال نشان میدهد، مشهود است. به عنوان یک مهندس باتجربه PCB HDI، من معتقدم که اهمیت تداوم فناوری HDI به عنوان یک عامل کلیدی نوآوری، نویدبخش عصر جدیدی از سیستم های الکترونیکی پیشرفته فشرده، قابل اعتماد و با کارایی بالا برای وسایل نقلیه خودرویی و الکتریکی است.

زمان ارسال: ژانویه-25-2024

برگشت